超硬合金棒の粉末押出し加工の主な技術

超硬合金棒の最終的な製品特性は、超硬合金棒の粉末押出成形のプロセスフローチャートに示すように、原料粉末、バインダー、ブレンド、押し出し、脱脂、焼結に関連しています。

1、パウダー

既存の WC-CO の製粉の技術は超硬合金棒に粉の放出の適用を制限する主要な要因ではない。 スウェーデンのサンドビック株式会社は、ガス相還元中性化技術を用いたサブミクロン/ナノメートル WC 粉末を生産し、住友電工と東京タングステン社は、直接還元中性化 (1350 ~ 1650 ℃) 技術を、高速炭素熱還元 (1500 ~ 2000 ℃) 技術 (ダウケミカル社から購入) に変換 米国 Nanodyn 社は、スプレー熱変換技術により、(ラトガース大学から購入した) Wc-co ナノコンポジット粉末を製造しています。 中国ではサブミクロン/ナノメートルの wc 粉末の開発に従事するユニットが多いが、wc-co ナノコンポジット粉末の開発には数台がある。

2、バインダー

バインダーのシステムを更新し、超硬合金棒の粉末押出プロセスの開発と複雑にされています。 合理的な設計システムは、成形工程における粉体流動性の要件を満たすことの前提条件の下で、完全に押出バーの特性に脱脂プロセスの効果を考慮し、定式化と最終製品の除去と成形剤の選択を組み合わせる必要があります。 初期のバインダーのシステムは、主にパラフィンであり、今では多くの方向に開発されています。 例えば、LDPE (低密度ポリエチレン) の/sa (ステアリン酸) と pp (pp)/sa (ステアリン酸) の外来2基、国内3基の成形剤 20/sbs (スチレン-ブタジエン-スチレンブロックポリマー) + 75/PW (パラフィン) + 5/sa (ステアリン酸) などがある。

3. ミックスとリファイン

混合は粉の流動性および分散を改善する複雑なプロセスであり、成形剤が粉体と完全に均等にコーティングされ、優れたレオロジー特性を持つ粉体材料に混入する必要があります。 ミキシング、時間、温度、ミキシングの方法が不十分で、不適切な制御が悪い形成の重要な原因です。 混合工程を経るだけで、粉体の最高のレオロジー特性を得ることができ、棒状体の内部にクラックフリーで平滑な表面を形成することができる。

4、スクイズ

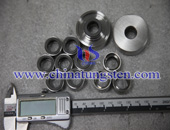

バーを押し出すための鍵は、金型設計です。 バーの 0.5 mm から40mm までの直径を形成することができたが、精度の向上にも重要な進歩を遂げているが、ほとんどの金型設計は経験に基づいているが、CAD システムは超硬ロッド粉末押出成形工程に適用することは困難である。 押し出しのレオロジー理論と経験の蓄積の研究では、金型設計と生産時間が大幅に削減される、また、押出効率を改善するためにマルチモードキャビティ金型のより多くの使用されます。 同時に、科学技術の発展により、プリロード圧力、押出圧力、押出速度、押出温度など、要因の数の間の関係を確立するためにバーの品質に影響を与えるように、最高のプロセスプランを決定する。

5. スキムミルク

脱脂は、バーの品質を確保するために非常に重要です。 一般に、バインダーは、成形ビレットの体積の 40% を 60%、重量 6% を 10% とし、脱脂工程では、バーの形成が非常に容易であり、巨視的かつ微視的な欠陥が出現する。 加熱速度、温度と時間、環境雰囲気や製剤剤は、プロセスのすべての重要な要因である。 一般的に使用される脱脂方法には、熱脱脂、溶剤脱脂、触媒脱脂、サイフォン脱脂、超臨界流体抽出などがあります。 異なる脱脂方法はその長所と短所があり、一方通行は成形剤を完全に除去することが困難であり、具体的な脱脂方法の選択は、異なる成形剤式に基づいて、種々の脱脂方法を共同利用することができる。

6. 焼結

焼結は、超硬バーの粉末押出プロセスの最後のリンクであり、それは製品の緻密化と化学的均一性を作る役割を果たしており、製品の性能と精度に非常に重要な影響を与えている。 超硬合金棒の粉末押出工程に多数のバインダーを使用しているため、焼結は非常に収縮率が非常に大きい (線収縮率は 12% ~ 18% までが一般的である) ので、変形制御やサイズ制御の問題があり、超硬合金棒の粉末押出しと相まって、部分がプロファイリングされ、この問題がより顕著に現れる。

特に、焼結温度、雰囲気、加熱速度、炭素制御などの製品精度や性能に大きな影響を与える。 現在、ロッド焼結は真空焼結 + hip (熱間静水圧) と低圧焼結を使用しています。 プラズマ放電焼結 (SPS)、マイクロ波焼結などの焼結技術は、新たな研究のホットスポットとなっています。