超硬合金棒の粉末押出成形技術の開発状況

1980年代以降、粉末可塑体の押出プロセスは、ツインスクリュー真空押出機で表される連続押し出し装置を採用し、その自動化度、プロセス制御精度が大幅に改善されており、多数の光電子監視、コンピュータオンラインタイムリー制御およびその他のインテリジェントコンポーネントは、このようにさらに操作を容易に、 成形能力を大幅に向上。

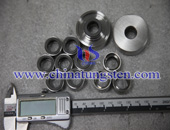

新世代の押出装置の出現と発展に伴い、粉末押出成形の技術レベルが継続的に改善され、現在では直径 0.5 ~ 40mm のバーを押し出すことができました。 製品は、回路基板のマイクロドリル、コンピュータの印刷針やその他の電子産業の精密部品、自動車の組み合わせロッドやその他の粉末冶金製品など、フィールドの様々な部分の従来の使用している。

アメリカの ATM 会社は、プリント基板の掘削のためのミニチュアツイストドリルを絞るために WC-CO 混合物を使用しています。 ドイツコンラッド Friedrichs 会社は、超硬ドリルロッド、mm の最大の直径の様々なスパイラル冷却流体の穴を形成し、ドリルの品質の割合は6〜15、最大 0.5 um までの最小の穀物です。 ドイツの G-エリート工場は、2100ミリメートルバーの後に焼結を形成することができました。

博士 Friedrichs、ドイツは、主にドリル、エンドミル、リーマ、印刷針とタップに使用されている超硬合金棒の生産の急激な成長にいくつかの興味深い統計を行っています。 1998、世界の総生産は6500t に成長した、4900t のための穴無し、1600 T のための平行または螺線形の冷却剤の穴を使って、5% ~ 7% のための全体的な高速鋼鉄棒の年間需要についてある。 1999から12-15 ヶ月の2000から、超硬合金の棒の生産は13000t に、超硬合金の業界では、ますます重要な位置を占めている、高速鋼を置き換えるために、より大きい程度に倍増しています。