硬質合金棒材粉末擠壓成型工藝關鍵技術

硬質合金棒材粉末擠壓成型工藝流程圖所示,硬質合金棒材的最終產品性能涉及到原始粉末、粘結劑、混煉、擠壓、脫脂、燒結等環節。

1、粉末

現有WC-Co制粉技術已不是限制粉末擠壓成型應用於硬質合金棒材的主要因素。瑞典Sandvik公司以氣相還原碳化技術、日本住友電氣和東京鎢公司以回轉爐直接還原碳化(1350~1650℃)技術、美國OMG公司以快速碳熱還原(1500~ 2000℃)技術(從Dow化學公司購買)生產亞微/納米的WC粉末;美國Nanodyn公司以噴霧 - 熱轉換技術生產WC-Co納米複合粉末(從Rutgers大學購買)。國內從事亞微/納米WC粉末研製的單位較多,但進行WC-Co納米複合粉末研製的單位不多。

2、粘結劑

粘結劑的體系隨著硬質合金棒材粉末擠壓成型工藝的發展不斷更新,且日益複雜化。合理設計的體系,必須在滿足成型過程中粉料流動性要求的前提下,充分考慮脫脂過程對擠壓棒材性能的影響,將成型劑的選擇和配方與成型劑的脫除以及最終產品的性能結合起來。早期粘結劑的體系主要以石蠟為主,目前則向多組元方向發展。如國外的兩組元成型劑LDPE(低密度聚乙烯)/SA(硬脂酸)和PP(聚丙烯)/SA(硬脂酸),國內的三組元成型劑20/SBS(苯乙烯-丁二烯-苯乙烯嵌段聚合物)+75/PW(石蠟)+5/SA(硬脂酸)等。

3、混煉

混煉是改善粉末流動性和完成分散的一個複雜過程,在該工序中必須使成型劑完全均勻地與粉末包覆、混合成具有優良流變特性的粉末料。混煉不充分、混煉的時間、溫度、方式等,控制不當是導致成型不好的重要原因。只有通過混煉過程得到最佳流變性能的粉料,才可能成型出內部無裂紋、表面光滑的棒體生坯。

4、擠壓

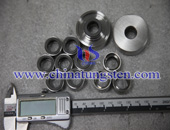

棒材擠壓成型的關鍵是模具設計。儘管目前己能成型直徑從0.5mm到40mm的棒材,而且在改進精度方面取得了重要進步,然而大多數模具設計仍然是憑經驗,CAD系統難以很好地應用於硬質合金棒材粉末擠壓成型工藝。隨著擠壓流變學理論的研究及經驗的積累,模具設計和製作的時間將會大大減少,也將會更多地使用多模腔模具以提高擠壓效率。同時,隨著科技的發展將使得預壓壓力、擠壓壓力、擠壓速度、擠壓溫度等,影響棒材質量好壞的多個因素建立起聯繫,從而確定出最佳工藝方案。

5、脫脂

脫脂對於保證棒材的品質極為重要。一般地,粘結劑占成型棒坯體積的40%一60%,重量的6%一10%,在脫脂過程中成型棒坯極易出現宏觀和微觀缺陷。升溫速率、保溫溫度及時間、環境氣氛、成型劑配方,均是該過程的重要影響因素。常用的脫脂方法有熱脫脂、溶劑脫脂、催化脫脂、虹吸脫脂及超臨界流體萃取等。不同脫脂方法各有其優缺點,僅僅採用一種方式較難將成型劑全面脫除,具體選用何種脫脂方法,可根據不同的成型劑配方,多種脫脂方式聯合使用。

6、燒結

燒結是硬質合金棒材粉末擠壓成型工藝的最後一道環節,它扮演一個使產品緻密化和化學性質均勻的角色,對產品的性能和精度有非常重要的影響。由於在硬質合金棒材粉末擠壓成型工藝中採用了大量粘結劑,燒結時收縮非常大(線收縮率一般達12%~18%),這樣就存在一個變形控制和尺寸控制的問題,再加上粉末擠壓成型的硬質合金棒材是異形件,這個問題就顯得更加突出。

特別地,燒結溫度、氣氛、升溫速度、碳量控制等對產品精度和性能影響極大。目前,棒體燒結多採用真空燒結+HIP(熱等靜壓)和低壓燒結。等離子放電燒結(SPS)、微波燒結等一些具有快速、低溫、均勻等優點的燒結技術己成為新的研究熱點。

»» PDF 擴展閱讀:

硬質合金棒材成型技術

新工藝硬質合金棒材切削性能實驗研究