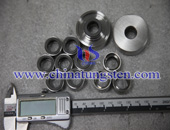

硬質合金棒材成型的冷等靜壓工藝

硬質合金棒材成型的傳統工藝可分為冷等靜壓(Cold isostatic press-ing, CIP)和模壓等工藝。雖然已很少用,但在某些特定場合它又必不可少。

1、壓割法

把研磨後過篩的碳化物粉末壓制成塊狀,然後進行冷等靜壓處理,再進行後續加工。在此工藝中,只要少量的塑化劑,如石蠟、聚乙醇等。如果冷等靜壓的壓力足夠高(400 MPa),甚至可不加粘結劑。這種方法成型的棒材,表面非常粗糙,成品前,必須進行磨削和車削加工。

2、濕袋法

模具處於高壓液體內均勻受壓(約200 MPa) ,試件尺寸受模腔限制,不適於批量生產,主要用於大直徑棒材。

3、幹袋法

它以不同的流體作傳壓介質,模具是半固定式的,坯料的添加和取出都在乾燥狀態下操作。自動化程度較高,操作週期短,適用於批量成型。這種方法成型的棒材長度比機械模壓法長些(最長達400 mm),成型時使用少量(1%一1.5%)石蠟或聚乙烯醇。

另外,採用幹袋法能製造帶有冷卻孔道的棒材。在毛坯的外表面加工出螺旋槽,在螺旋槽內放入彈性纖維,將其放到模體中,毛坯與模體之間的間隙用粉體填充,然後對幹袋模體施壓,以使毛坯和顆粒相互對壓在一起,使槽內的彈性纖維劇烈變形。在隨後的脫蠟和燒結過程中,成型劑從粉體、毛坯和彈性纖維上蒸發,這樣就製成了帶有冷卻孔道的棒材。由於製造方法以及毛坯的軟性,所製造的冷卻孔道的位置精度不高。

»» PDF 擴展閱讀: 硬質合金棒材成型技術