초 경합 금 봉을 위한 분말 압출 성형 기술의 개발 상태

1980 년대 이후, 분말가 소화 몸의 밀어 남 과정은 쌍둥이 나사 진공 압출 기로 대표 되는 지속적인 내미는 장비를 채택 한다, 그것의 자동화 정도, 공정 제어 정밀도는 매우 개량 되 고, 많은 광학적 인 전자 감시, 컴퓨터 온라인 적시 통제 및 다른 지적인 분 대는, 따라서 가동을 더 촉진 한다, 성형 능력을 대폭 향상 시켰습니다.

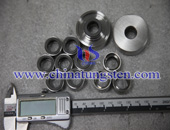

새로운 세대의 압출 장비 출현 및 개발로, 분말 압출 성형의 기술 수준은 지속적으로 개선 되었고, 현재는 0.5 ~ 40 mm 직경의 바를 돌출 시킬 수 있었다. 제품에는 회로판 마이크로 드릴, 컴퓨터 인쇄 바늘 및 분야의 각종 부분의 전통적인 사용 뿐만 아니라 자동차 조합 막대 및 다른 분말 야 금 술 제품과 같은 다른 전자 공업 정밀도 분 대가, 있습니다.

미국 ATM 회사는 WC-CO 혼합물을 사용 하 여 인쇄 회로 기판의 드릴링을 위한 미니어처 트위스트 드릴을 짜 냅니다. 독일 konrad Friedrichs 회사는 다양 한 탄 화물 드릴링 막대를 가진 나선형 냉각 유동성 구멍을, 가장 큰 직경 mm 형성 했습니다, 교 련의 질의 백분율은 6 ~ 15, 가장 작은 곡물 0.5 um까지입니다. 독일의 엘리트 공장은 2100 mm 바 후 소 결 된 모양을 할 수 있다.

Friedrichs, 독일은 주로 훈련, 엔드 밀, 리머, 인쇄 바늘과 도청에 사용 되는 초 경합 금 막대의 생산에 급속 한 성장에 대 한 몇 가지 흥미로운 통계를 만들었습니다. 1998, 세계의 총 생산은 6500t로 성장 했다, 그 중 4700t에 대 한 구멍, 1600 t에 대 한 병렬 또는 나선형 냉각수 구멍과,이는에 대 한 글로벌 고속 철강 바 연간 수요 5% ~ 7%. 12-15 달의 1999에서 2000까지, 초 경합 금 봉의 생산은, 13000t에, 고속 강철을 대체 하는 더 중대 한 넓이에 두배로 했습니다, 초 경합 금 기업에서 점점 중요 한 위치를 점유 합니다.