초 경합 금 바를 형성 하기 위한 냉간 등 정적 가압 공정

초 경합 금 막대를 형성 하는 전통적인 과정은 차가운 등 정적 압력 (진정 등 방 프레스-링, CIP) 및 성형 공정으로 나눌 수 있습니다. 그것이 드물게 사용 되더라도, 특정 상황에서 근본적 이다.

1의 압력 절단 방법

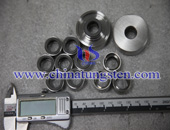

연 삭 후 가공 된 카바 이드 분말이 블록으로 압착 된 다음 냉간 등 정적 누름이 처리 되 고 처리 됩니다. 이 과정에서, 파라핀, 폴 리 에탄올 등과 같은 소량의가 소화 제를 다량으로 하는 것 이다. 냉간 등 정적 압력이 충분히 높으면 (MPa), 심지어 결합 되지 않을 수 있다. 막대를 형성 하는이 방법은, 표면이 매우 거친, 완성 된 제품 전에, 분쇄 및 선회 가공 해야 합니다.

2. 젖은 부 대 방법

몰드는 압력 (MPa) 하에서 균일 하 게 고압의 액체 몸체에 있으며, 시 편 크기는 몰드 캐비티에 의해 제한 되며, 대량 생산에는 적합 하지 않으며, 주로 대 직경 바를 위한 것 이다.

3. 드라이 백 방법

압력 매체를 위한 다른 액체이 고, 형은 건조 한 국가 가동에 있는 공백의 반 고정, 추가 및 제거입니다. 자동화의 고차, 짧은 가동 주기, 배치 조형을 위해 적당 한. 이 방법은 기계식 성형 방법 보다 긴 (mm까지) 막대 길이를 형성 하 고, 소량의 (1% 1.5%) 파라핀 또는 폴 리 비닐 알코올을 형성 한다.

또한, 드라이 백 방법을 사용 하 여 덕트를 냉각 하는 바를 만들 수 있다. 나선형 홈은 거친 표면의 외부 표면에서 가공 되 고 나선 홈에서 탄성 섬유로 금형에 넣어, 분말로 채워진 금형과 블랭크 사이의 간격, 그리고 건조 가방 곰 팡이에 압력, 그래서 그 빈과 함께 언론에 서로 입자, 그래서 날카로운 변형에 홈에서 탄성 섬유. 후속 탈수 및 소 결 과정에서, 형성 에이전트는 분말, 빈 및 탄성 섬유에서 증발, 따라서 냉각 덕트와 막대를 만드는. 블랭크의 제조 방법 및 부드러움 때문에, 냉각 덕트의 위치 정확도는 높다.