硬质合金棒材粉末挤压成型工艺关键技术

硬质合金棒材粉末挤压成型工艺流程图所示,硬质合金棒材的最终产品性能涉及到原始粉末、粘结剂、混炼、挤压、脱脂、烧结等环节。

1、粉末

现有WC-Co制粉技术已不是限制粉末挤压成型应用于硬质合金棒材的主要因素。瑞典Sandvik公司以气相还原碳化技术、日本住友电气和东京钨公司以回转炉直接还原碳化(1350~1650℃)技术、美国OMG公司以快速碳热还原(1500~ 2000℃)技术(从Dow化学公司购买)生产亚微/纳米的WC粉末;美国Nanodyn公司以喷雾 - 热转换技术生产WC-Co纳米复合粉末(从Rutgers大学购买)。国内从事亚微/纳米WC粉末研制的单位较多,但进行WC-Co纳米复合粉末研制的单位不多。

2、粘结剂

粘结剂的体系随着硬质合金棒材粉末挤压成型工艺的发展不断更新,且日益复杂化。合理设计的体系,必须在满足成型过程中粉料流动性要求的前提下,充分考虑脱脂过程对挤压棒材性能的影响,将成型剂的选择和配方与成型剂的脱除以及最终产品的性能结合起来。早期粘结剂的体系主要以石蜡为主,目前则向多组元方向发展。如国外的两组元成型剂LDPE(低密度聚乙烯)/SA(硬脂酸)和PP(聚丙烯)/SA(硬脂酸),国内的三组元成型剂20/SBS(苯乙烯-丁二烯-苯乙烯嵌段聚合物)+75/PW(石蜡)+5/SA(硬脂酸)等。

3、混炼

混炼是改善粉末流动性和完成分散的一个复杂过程,在该工序中必须使成型剂完全均匀地与粉末包覆、混合成具有优良流变特性的粉末料。混炼不充分、混炼的时间、温度、方式等,控制不当是导致成型不好的重要原因。只有通过混炼过程得到最佳流变性能的粉料,才可能成型出内部无裂纹、表面光滑的棒体生坯。

4、挤压

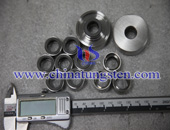

棒材挤压成型的关键是模具设计。尽管目前己能成型直径从0.5mm到40mm的棒材,而且在改进精度方面取得了重要进步,然而大多数模具设计仍然是凭经验,CAD系统难以很好地应用于硬质合金棒材粉末挤压成型工艺。随着挤压流变学理论的研究及经验的积累,模具设计和制作的时间将会大大减少,也将会更多地使用多模腔模具以提高挤压效率。同时,随着科技的发展将使得预压压力、挤压压力、挤压速度、挤压温度等,影响棒材质量好坏的多个因素建立起联系,从而确定出最佳工艺方案。

5、脱脂

脱脂对于保证棒材的质量极为重要。一般地,粘结剂占成型棒坯体积的40%一60%,重量的6%一10%,在脱脂过程中成型棒坯极易出现宏观和微观缺陷。升温速率、保温温度及时间、环境气氛、成型剂配方,均是该过程的重要影响因素。常用的脱脂方法有热脱脂、溶剂脱脂、催化脱脂、虹吸脱脂及超临界流体萃取等。不同脱脂方法各有其优缺点,仅仅采用一种方式较难将成型剂全面脱除,具体选用何种脱脂方法,可根据不同的成型剂配方,多种脱脂方式联合使用。

6、烧结

烧结是硬质合金棒材粉末挤压成型工艺的最后一道环节,它扮演一个使产品致密化和化学性质均匀的角色,对产品的性能和精度有非常重要的影响。由于在硬质合金棒材粉末挤压成型工艺中采用了大量粘结剂,烧结时收缩非常大(线收缩率一般达12%~18%),这样就存在一个变形控制和尺寸控制的问题,再加上粉末挤压成型的硬质合金棒材是异形件,这个问题就显得更加突出。

特别地,烧结温度、气氛、升温速度、碳量控制等对产品精度和性能影响极大。目前,棒体烧结多采用真空烧结+HIP(热等静压)和低压烧结。等离子放电烧结(SPS)、微波烧结等一些具有快速、低温、均匀等优点的烧结技术己成为新的研究热点。

»» PDF 扩展阅读:

硬质合金棒材成型技术

新工艺硬质合金棒材切削性能实验研究