硬质合金棒材粉末挤压成型工艺发展现状

20世纪80年代以来,粉末塑化体挤压成型采用了以双螺杆真空挤压机为代表的连续挤压设备,其自动化程度、工艺过程控制精度都有了大幅度的提高,并大量采用了光电子监控、计算机在线适时控制等智能化部件,从而进一步方便了操作,大大提高了成型能力。

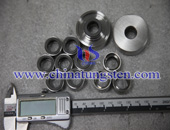

随着新一代挤压设备的出现与不断发展,粉末挤压成型工艺技术水平也不断提高,目前己能挤出直径为0.5~40 mm的棒材。产品有电路板微型钻头、计算机打印针等电子工业用精密部件,汽车联合杆等粉末冶金产品以及传统使用领域中的多种零部件。

美国ATM公司以 WC-Co 混合料挤压成用于印刷电路板钻孔的微型麻花钻。德国 Konrad Friedrichs公司成型出了带螺旋冷却液孔的各种碳化物-钻棒材,最大直径达38 mm,钻的质量百分比为6~15,最小晶粒可达0.5um。德国的G-Elit厂己能成型出烧结后长达2100 mm的棒材。

德国Friedrichs博士对主要用于钻头、立铣刀、铰刀、打印针和丝锥的硬质合金棒材产量的快速增长作过一些有趣的统计。1998年,世界总产量己增长到6500t,其中不带孔的为4900t,带平行或螺旋冷却剂孔的为1600 t,这大约为全球高速钢棒材年需求量的5%~7%。1999年至2000年的12~15个月里,硬质合金棒材的产量己翻番,达到13000t,更大程度地取代了高速钢,在硬质合金产业里占据越来越重要的地位。

»» PDF 扩展阅读:

硬质合金棒材成型技术

新工艺硬质合金棒材切削性能实验研究