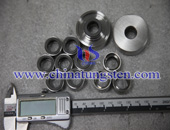

Technologie de moulage par extrusion de poudre

Ce qui suit est le procédé de fabrication d'extrusion de moulage par extrusion de poudre de tige de carbure de tungstène, les propriétés matérielles des tiges de carbure de tungstène sont liées à des liens, tels que la poudre originale, liant, mélangeant, extrusion, dégraissage, frittage et ainsi de suite.

Procédé de fabrication de base de moulage par extrusion de poudre

1 、 poudre

La technologie actuelle de fraisage en poudre WC-Co n'est pas la tige de limitation extrudée des principaux facteurs utilisés dans le carbure de tungstène. Société suédoise Sandvik Gas Reduction and carbonisation Technology, la société japonaise Sumitomo Electric et Tokyo Tungsten carbure de réduction directe dans les fours rotatifs (1350 ~ 1650 ℃) la technologie, la société américaine OMG Rapid carbothermal réduction (1500 ~ 2000 ℃) technologie (de Dow Chemical Company achat) production asiatique micro/nano WC en poudre; US Nanodyn Company Spray-technologie de conversion thermique pour produire WC-Co poudre composite (acheté à l'Université Rutgers). Engagé dans la poudre asiatique micro/nano WC développé des unités plus, mais pour WC-Co poudre composite développée par de petites unités.

2 、 liant

Système de liant avec la tige de carbure de tungstène poudre de moulage par extrusion processus de développement constamment mis à jour, et de plus en plus complexe. Système correctement conçu, le procédé de moulage doit satisfaire aux exigences de la fluidité de la poudre sous la prémisse de la pleine considération des barres extrudées performance du procédé de dégraissage, de la sélection et de la formulation agent formant et enlèvement de l'agent formant et la performance finale du produit ensemble. Système de reliure précoce basé principalement dans la paraffine, et actuellement à une direction multi-composants. Des groupes tels que l'agent de formation des éléments étrangers LDPE (polyéthylène basse densité)/sa (acide stéarique) et pp (polypropylène)/sa (acide stéarique), l'agent de moulage domestique à trois composants 20/SBS (polymère de bloc styrène-butadiène-styrène) + 75/PW (paraffine) + 5/sa ( acide stéarique), etc.

3 、 mélange

Pétrissage pour améliorer la fluidité de la poudre et l'achèvement de la dispersion un processus complexe, dans cette étape, l'agent de préformation doit être complètement et uniformément enduit de la poudre, mélangé dans une poudre ayant d'excellentes propriétés rhéologiques du matériel. Mélange inadéquat, temps de mélange, température, méthodes, conduisant à un mauvais contrôle des raisons importantes de mauvaise forme. Ce n'est que par le processus de mélange pour obtenir les meilleures propriétés rhéologiques de la poudre, il peut être formant une fissure interne, la surface lisse du corps de la tige verte.

4 、 extrusion

La tige extrudée est la clef à la conception de moule. Bien qu'il ait été capable de façonner des diamètres de 0,5 mm à 40mm Rod, mais aussi dans l'amélioration de la précision atteint des progrès importants, mais la plupart de la conception du moule est toujours la règle du pouce, le système de CAO est difficile d'être bien appliqué à la poudre de carbure de tungstène bondé procédé de moulage par compression de tige. Avec la recherche et l'expérience d'extrusion de théorie de rhéologiques, la conception de moule et le temps de production seront considérablement réduits et il sera plus d'utilisation de la matrice d'extrusion de Multi-cavité pour améliorer l'efficacité. Pendant ce temps, avec le développement de la technologie fera la pré-pression, pression de compression, vitesse d'extrusion, la température d'extrusion, etc, affectent la qualité de bonne ou mauvaise Rod établir contact un certain nombre de facteurs pour déterminer le meilleur programme de technologie.

5 、 écrémé

Le dégraissage pour garantir la qualité de la tige est très important. En général, le liant formant le volume des billettes représentait 40% d'un 60% en poids de 6% à 10%, dans le processus de formation de billettes écrémées sujettes à des défauts macro et micro. Le taux de chauffage, le temps et la température de maintien, l'atmosphère, les formulations formantes, sont les facteurs importants du processus. Méthodes couramment utilisées pour le dégraissage thermique, le dégraissage au solvant, l'extraction de fluides supercritiques catalytiques écrémés, écrémés et siphonnés. Les différentes méthodes ont leurs avantages et inconvénients dégraissés, adoptent simplement une manière complète formant l'agent est difficile à enlever, le choix spécifique de la méthode de dégraissage, selon les différentes formulations de moulage, combiné avec un variété de méthodes écrémé.

6 、 frittage

La tige de moulage par extrusion de poudre de carbure frittée dernier un lien, il joue une densification du produit et les propriétés chimiques d'un rôle uniforme la performance et la précision du produit a une influence très importante. Puisque la tige de moulage par extrusion de poudre de carbure de tungstène utilisée dans un grand liant, le rétrécissement de frittage est très grand (généralement rétrécissement linéaire de 12% à 18%), de sorte qu'il y a un contrôle de distorsion et des problèmes de contrôle de dimension, plus de poudre de carbure de tungstène la tige extrudée est des morceaux façonnés, ce problème devient plus proéminent.

En particulier, la température de frittage, l'atmosphère et le contrôle du taux de chauffage, la précision du carbone et la performance du produit un grand impact. Actuellement, la tige au moyen de frittage de frittage sous vide + hip (Hot isostatique pressing) et de frittage à basse pression. Frittage de décharge de plasma (SPS), frittage de micro-ondes et quelques rapide, basse température, les avantages de la technologie de frittage uniforme est devenu un nouveau HotSpot....